Sistemas de almacenamiento, alimentación y distribución

Todo fluye

Para que el chocolate, las galletas, los barquillos y las barritas lleguen de forma ordenada hasta su envase, se requiere la máxima precisión, unos controles exactos y un manejo suave del producto. Esto aún se aplica más en caso de grandes cantidades, picos de producción y fluctuaciones del rendimiento. Nuestros sistemas de almacenamiento, alimentación y distribución están diseñados precisamente para cumplir estos criterios.

Nuestras máquinas armonizan y regulan el flujo de productos con la ayuda de almacenes intermedios, transportadores con desviadores, alimentadores vibratorios, así como soluciones adaptadas individualmente. Como resultado se obtiene una alimentación fluida y una mayor eficiencia de toda la línea.

¿Está buscando exactamente esto para su tecnología de alimentación o su sistema de almacenamiento o distribución? Consúltenos ahora.

Serie FDB

Nuestros flexibles sistemas de almacenamiento, alimentación y distribución de la serie FDB saben hacer muchas cosas pero, sobre todo, una: asegurar el funcionamiento rentable de su producción. Por ejemplo, cargando de forma eficiente las envasadoras posteriores a los sistemas de moldeado, de producción de tabletas individuales o de recubrimiento. En moldes o en filas, de manera intermitente o continua. En cualquier gama de formatos y rendimiento. Así, todo sigue su camino ideal con tabletas, barritas y artículos redondos o de tamaño reducido. Totalmente automático.

-

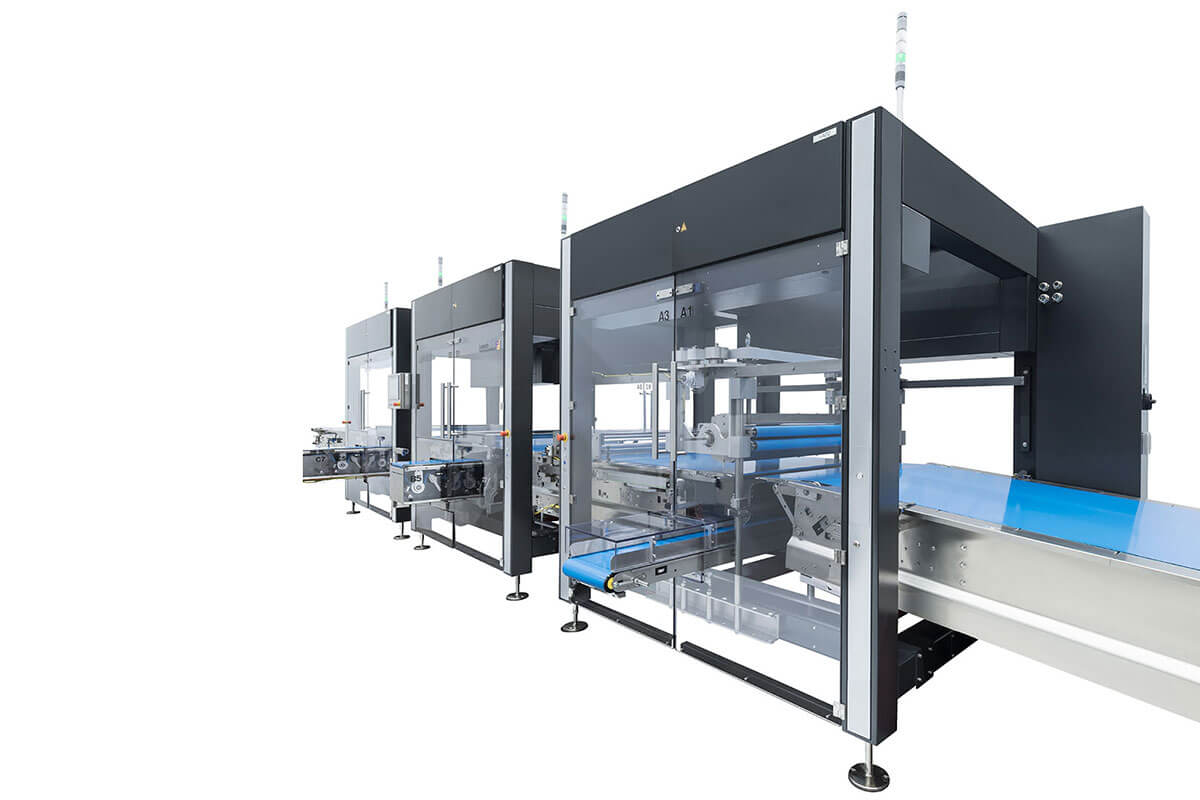

LOMATIC

Como sistema de alimentación y distribución de uso flexible, el modelo totalmente automático LOMATIC se encarga de la alimentación altamente eficiente de las envasadoras posteriores.

Sistema de alimentación y distribución

Ventajas especiales:

- Concepto de máquina diseñado en función de las necesidades del cliente

- Las estaciones descargan en ambas direcciones

- Decalaje entre filas y bloques reducido al mínimo

- Sistema libremente escalable con posterioridad gracias a la estructura modular

- Diseño abierto para el acceso óptimo

- Posibilidad de integración directa de sistemas de almacenamiento de cinta

-

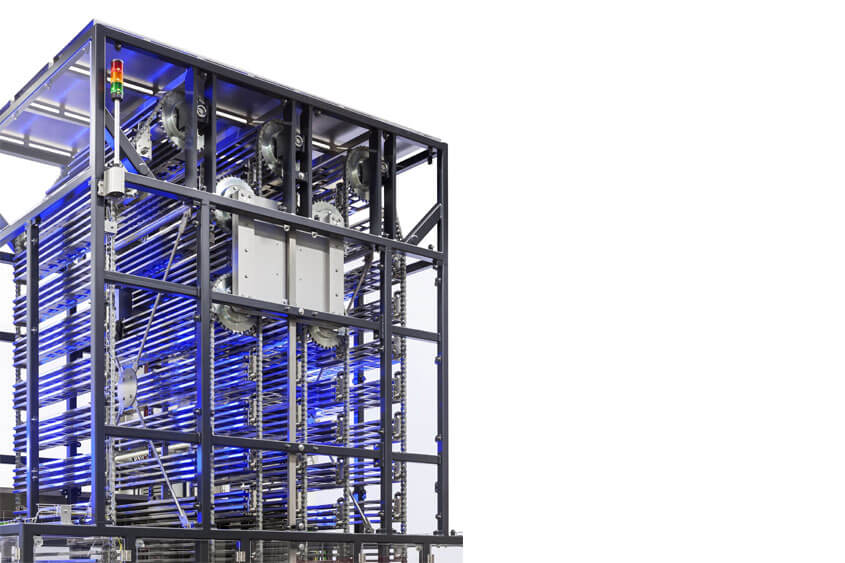

LOOP-GB

El clásico sistema de almacenamiento LOOP-GB acumula los productos más diversos y los vuelve a transferir de manera regulada. Tanto envasados como sin envasar.

Sistema de almacenamiento tipo góndola con almacenamiento y regulación del flujo de productos

Ventajas especiales:

- Cambio de góndolas y correas sin necesidad de herramientas- Gama de formatos amplia y variable

- Diseño de la máquina y del software para la reducción de las vibraciones - Componente de sistema ideal para aumentar la OEE de la línea

- Alimentación inteligente por estrella y de alto rendimiento que asegura el manejo cuidadoso del producto

Desarrollo óptimo

Con nuestros sistemas de alimentación flexibles y automáticos colocamos su producto en la posición correcta, porque están diseñados de manera que se puedan adaptar a los requisitos específicos del producto. Por ejemplo, con un número libremente elegido de estaciones de descarga, diferentes anchos estándar o el procesamiento de contenidos completos de moldes con separación de filas en las estaciones de descarga. De manera higiénica y rentable gracias a la máxima disponibilidad. Además, nuestros sistemas de almacenamiento le permiten aumentar la eficiencia de la línea de producción completa y regular el flujo de productos.

Ya sea con un almacén multinivel o de tipo góndola: nuestro sistema de almacenamiento LOOP está concebido específicamente para cumplir las necesidades de la producción a gran escala de barritas, chocolate y otras golosinas.

¿Tiene alguna consulta sobre nuestras soluciones?

Encontrar nuestra representación local

Su interlocutor central

Loesch Verpackungstechnik

GmbH + Co. KG

Señor Thomas Czioska

Gerente

Tel.: +49 9545 449-0

Algo más que una envasadora

La alimentación, la distribución y el almacenamiento solo representan un paso en el proceso de envasado. Le ofrecemos máquinas e instalaciones para todo el proceso

¿No ha encontrado lo que busca?

Encontrar directamente la solución adecuada para su producto